Extraction et Séparation Liquide-Liquide

EXTRACTION ET SÉPARATION LIQUIDE-LIQUIDE

a) Procédé d’extraction liquide-liquide

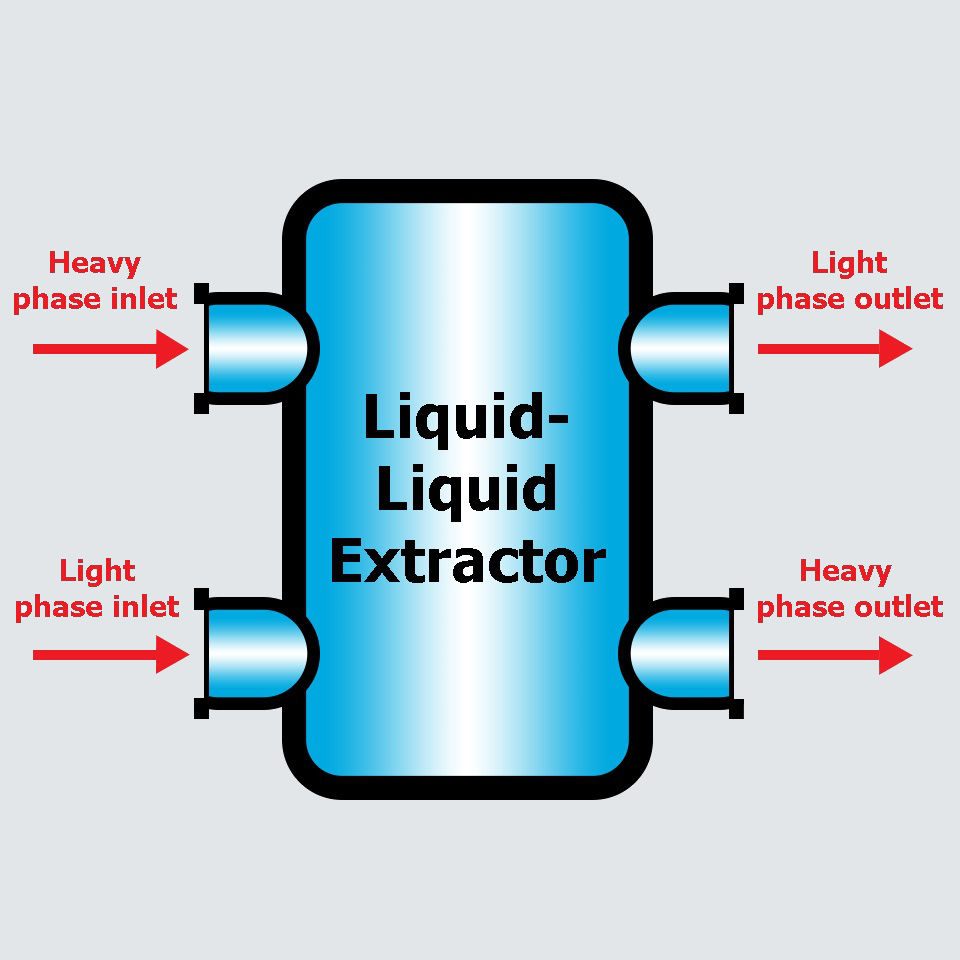

PSC S.p.A. Engineering & Contracting (PSC) est expert en extraction liquide-liquide (LLE) également connue comme extraction et séparationde solvants : une méthode pour séparer les constituants (solutés) des solutions liquides homogènes. Dans ce processus de séparation, un deuxième solvant liquide qui est non miscible ou partiellement miscible qui est ajouté à la solution et les solutés du mélange sont répartis entre les deux phases en fonction de leurs solubilités. Il existe un transfert net d'une ou plusieurs espèces d'une phase liquide à une autre, généralement d’aqueuse à organique. Le solvant enrichi en soluté (s) est appelé extrait ; la solution d'alimentation qui est appauvrie en soluté(s) est appelée raffinat.

Ce type de procédé est communément utilisé :

- Après une réaction chimique dans le cadre du traitement, comprenant souvent un traitement acide ;

- Si le processus de distillation n'est pas faisable et ne convient pas, parce que le composant (soluté) à récupérer est sensible à la chaleur, non volatile, à un point d'ébullition élevé ou que le mélange azéotrope ne permet pas la purification.

Le (LLE) nécessite une grande consommation de solvant éventuellement toxique qui, même quand il est recyclé dans le système, requière un équipement coûteux. Ainsi, une bonne sélection du solvant dans la réalisation d'un procédé durable est nécessaire et cela représente des défis pour la mise en œuvre industrielle à grande échelle du procédé.

Si le but du procédé est d'obtenir un extrait pur, le LLE en tant que procédé en aval n'est le plus souvent que l'étape initiale. Il est possible qu’une purification supplémentaire, telle qu'une distillation, une cristallisation ou une seconde extraction soit nécessaire.

Le (LLE) a plusieurs applications industrielles :

- Fermentation et bouillons d'algues (acide carboxylique, acide acétique, extraction de l’huile algale) ;

- Élimination des matières organiques à haut point d'ébullition des eaux usées (phénol, amines, aromates) qui ne peuvent pas être traitées par un traitement conventionnel et commun ;

- Élimination de l'acide carboxylique (acide acétique, acide formique, acide succinique, acide valérique de la fermentation de levures, acide pélargonique du traitement de l’huile biologique) ;

- Séparation et purifications des protéines (récupération d’antibiotiques, acides aminés, stéroïdes du bouillon de fermentation) ;

- Extraction d'huile essentielle (huile biologique est produite à partir de : pyrolyse de biomasse) ;

- Extraction chimique agricole (herbicides et pesticides) ;

- Récupération de produits de réaction, de caprolactame et adiponitrile provenant de la production de nylon ;

- Applications dans l'industrie alimentaire (arômes, parfums) ;

- Acides et bases neutralisants (sous forme d'acrylates, de composés organiques nitrés et de composés chlorobenzéniques).

Le type de processus d'extraction liquide-liquide peut être effectué au moyen des méthodes suivantes :

- Extracteur centrifuge direct ;

- Décantations (gravité et type de mélange) ;

- Colonne (contacteurs rotatifs, à impulsions, agités).

ENCYCLOPÉDIE D’INGÉNIERIE CHIMIQUE

b) Processus d’extraction

Le processus d'extraction est un processus de séparation physique dans lequel un ou plusieurs composants sont retirés d'un flux liquide par un flux de vapeur. Dans les applications industrielles, les flux de liquide et de vapeur peuvent avoir des flux simultanés ou à contre-courant. L’extraction est généralement aussi bien effectuée dans un module que dans une colonne avec récipient.

Autres tâches

- Manipulation, Dosage et Vaporisation de l’Ammoniac et de l'Urée

- Stockage et distribution de H2

- Station de Pompage d'huile légère

- Station de Pompage du Pétrole Brut

- Séchage et Conditionnement de Gaz Combustible

- Récupérations de Solvants

- Extraction et Séparation Liquide-Liquide

- Distillation

- Évaporation et Concentration

- Réactions des Procédés (Phases Liquides et Gazeuses)